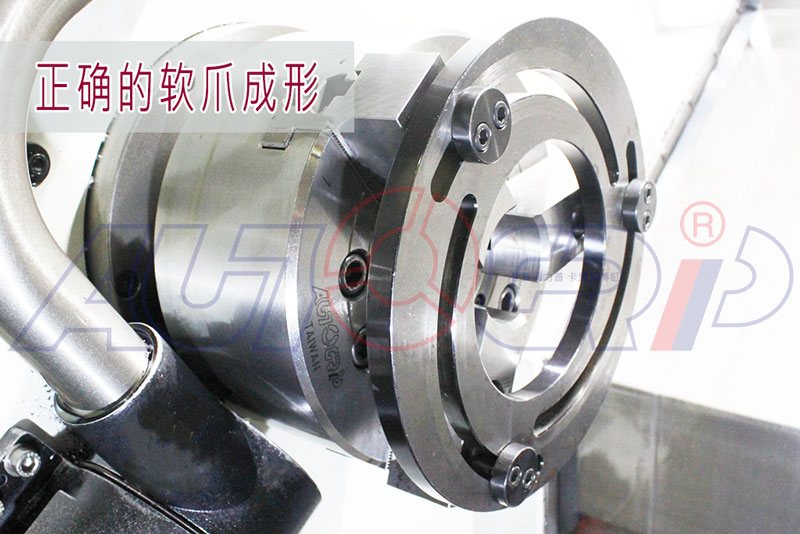

动力卡盘的修爪要点

2020-11-26

动力卡盘可搭配硬爪或软爪使用,使用时机取决于工件的加工工序及精度的要求。在第一工程时,通常夹持的是粗胚面,对于夹持的精度要求没那么高,此时使用硬爪夹持可增加表面的摩擦力,并可长时间使用,适合重切削以提高加工效率。但针对第二工程之后加工精度要求较高的条件下,就需使用软爪并在在线成形,以确保夹持精度及加工面不受损伤。此时,正确的修爪及夹持位置就变得相当重要,不正确的修爪或夹持位置,轻则导致夹持精度变差,重则可能会带来潜在的安全疑虑。

此篇文章主要在提供用户正确的卡盘软爪成形观念。

一、正确的软爪成形及夹持位置

欲确保使用软爪时,工件可被稳固及精确的夹持,需注意以下两点。

◎ 正确的夹持位置:

根据工件的夹持尺寸,调整夹爪的位置,夹持工件时,尽可能让夹爪(不管是硬爪或软爪)的最佳夹持点落于行程的中间范围,亦即爪行程的1/4至3/4处。

*注意:若夹持位置不当时,会有下述状况:

(1) 夹持位置太靠近行程的上死点,因夹爪夹持面与工件之间的余隙不足,将会使得工件上料时增加难度,或装载不确实造成工件飞出的可能性。

(2) 夹持位置太接近行程的下死点时,会因为中仁与主爪斜楔搭接面过少,导致夹持力不足间接影响到加工精度,甚至造成工件飞出的可能性,也会加速机构的磨耗或损坏。

◎ 正确的软爪成形:

利用成形圈或圆形垫块固定软爪去成形夹爪夹持内径或外径的圆弧夹持面,其用意是要确保成形时卡盘内部中仁与主爪斜楔间的缝隙(也即主爪的径向间隙)完全消除,并使软爪处于最适当的行程位置,再施予成形,并注意成形尺寸务必等同工件夹持部位的内径或外径,其公差为H7 或h7。如此夹持时工件基本上是被软爪成形后的圆弧面所包覆。另外需注意,油缸的设定压力约略等同工件加工时的油压力、毛边的去除等细节,才能确保夹持时的重复精度,详细成形方式请参阅附件。

二、空夹修爪的迷思

目前部份作业人员在修爪时,偏好采用空夹修爪的方式,意即软爪成形时不使用成形圈或圆形垫块固定软爪,而是在夹爪行程全开的情况下修爪。当主轴高速回转时,夹爪受离心力而往外甩,间隙被消除了而位置也固定住了。此时进行修爪,看似可行,但其实会带来潜在的风险。

(1)修爪时软爪未经固定,切削时的振动会影响成形精度。

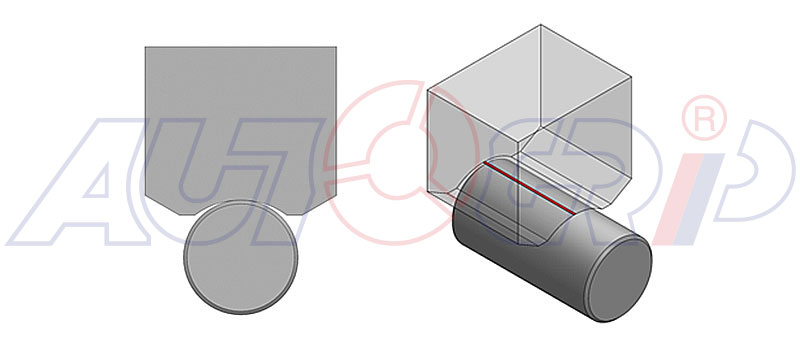

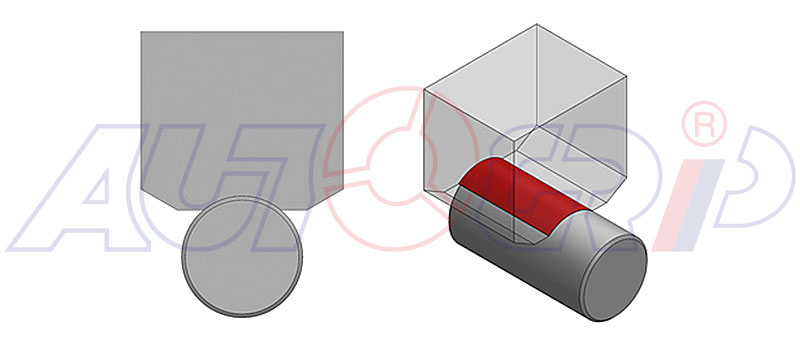

(2)为了放得进工件,成形的软爪内径势必大于工件夹持外径,夹持面为线接触,会影响夹持稳定性。

空修爪:工件夹持为线接触,切削时因有切削阻抗夹持会很不稳固

利用成型圈(或垫块)修爪,工件夹持为面接触,切削时夹持则非常稳固

三、径向间隙过大会造成夹持精度不良?

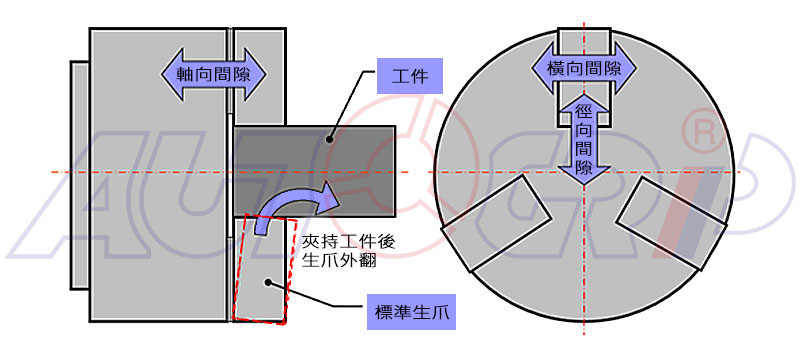

大多数的夹持精度问题,都可归因于没有遵循正确的修爪方式。从机械的原理来说,任何的滑动配合件,一定都会有间隙。而夹爪(主爪)的间隙一般区分为径向间隙、轴向间隙与横向间隙三种。

(1)径向间隙: 来自卡盘内部中仁与主爪斜楔间的缝隙,为了改变力的方向,为其传递机构的配合间隙,该间隙于生爪在上述正确方式成形时就被彻底消除,对夹持精度根本没有影响。客户不谙卡盘机构特性下,反而最常抱怨的是夹爪的径向间隙。

(2)轴向间隙: 来自卡盘T型沟与主爪襟翼上下面的配合间隙,当间隙越大,夹持工件后生爪外翻的位移量就会越大。该间隙于生爪精确成形后,对夹持精度的不良影响也很轻微。

(3)横向间隙: 来自T型沟与主爪襟翼左右面的配合间隙,当间隙越大,对夹持精度的影响就会越大。

径向、轴向、横向之间隙,出厂时都会控制在合理的标准值范围,其中径向间隙在正确方式修爪后,与夹持精度最没有关连性,缘于客户不谙卡盘机构特性下,反而最常抱怨的是夹爪的径向间隙,但实际上,就像螺杆或齿轮等其它的传动机构一样,当受力时此间隙就会被消除。此乃在文章中特别强调夹爪成形时为了消除径向间隙,需使用成形圈或圆形垫块固定之缘故。成形的精度完全来自于主轴的回转精度,即便重复开夹,夹爪也会回到成形时的位置,自然就能确保夹持时的重复精度。

目前世界各大卡盘制造厂商,在其使用手册中都会有正确修爪方式之说明,但从未有一家建议修爪以空夹方式为之。 既然使用了高精的机床,也搭配了高精的卡盘,也请用户依循正确的使用方式,才不枉浪费。

附件:

1.软爪成形说明